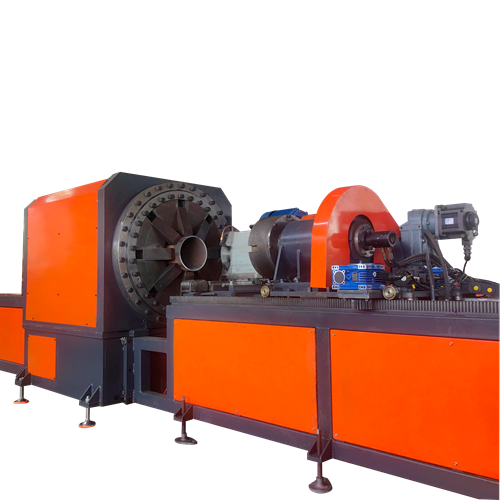

- 全自动带锯机

产品详情

全自动带锯机是一种集机械、电子、液压与智能控制技术于一体的现代化切割设备,主要用于金属、木材、塑料等材料的直线或曲线切割。其核心特点是通过自动化系统替代传统人工操作,实现从材料上料、定位、切割到下料的全流程无人化作业,显著提升生产效率与加工精度,是制造业向智能化、精密化转型的关键设备之一。

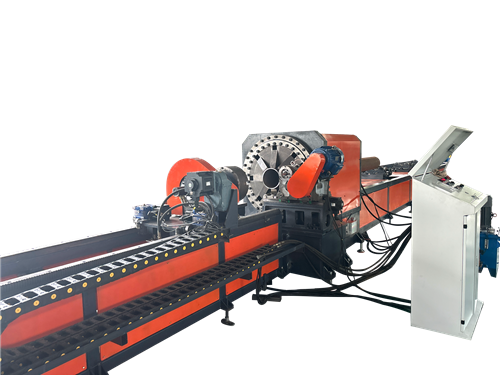

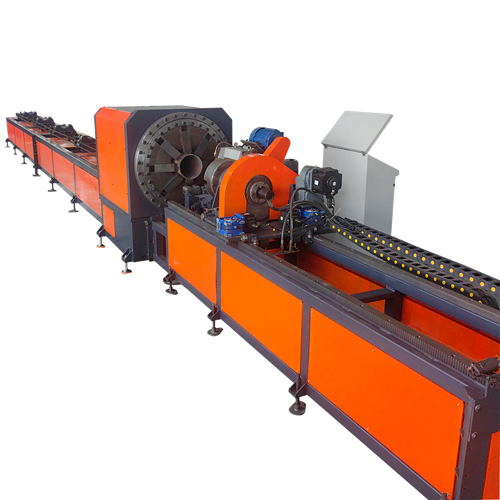

核心结构与工作原理

全自动带锯机主要由机身框架、带锯条、驱动系统、导向装置、自动送料机构、智能控制系统及安全防护模块组成。

1.带锯条:采用高强度合金材料制成环形锯带,通过上下两个带轮张紧并循环运动,形成连续切割刃口。其齿形设计(如直齿、钩齿)根据材料特性优化,确保切割面光滑且锯条寿命长。

2.驱动系统:通常由伺服电机或变频电机驱动,通过减速机将动力传递至带轮,实现锯带的高速稳定运转。部分机型配备双驱动系统,可独立调节上下带轮转速,适应不同厚度材料的切割需求。

3.自动送料机构:集成滚珠丝杠或齿轮齿条传动装置,配合高精度导轨,实现材料在X、Y轴方向的精准移动。送料速度与锯带转速通过PLC(可编程逻辑控制器)联动控制,确保切割过程中的动态平衡。

4.智能控制系统:以工业计算机或触摸屏为操作界面,用户可输入切割参数(如长度、角度、速度),系统自动生成加工路径并实时监控设备状态。部分高端机型支持CAD图纸直接导入,实现复杂图形的自动化切割。

5.安全防护模块:包括红外光幕、急停按钮、防护罩等,当检测到异常操作或物料卡顿时,立即停止设备运行并发出警报,保障操作人员安全。

技术优势与应用场景

1.有效精准:自动化流程消除了人工定位误差,切割重复精度可达毫米级,尤其适用于大批量标准化零件的生产,如金属管材、型材的定尺切割。

2.灵活适应:通过更换锯条或调整切割参数,可快速切换加工材料类型(如从铝合金切换至不锈钢),满足多品种、小批量订单的柔性生产需求。

3.节能降耗:智能控制系统根据材料厚度自动调节锯带转速与送料速度,减少空转能耗;锯条张紧力实时监测功能避免过度磨损,延长耗材使用寿命。

4.安全环保:封闭式切割舱体配合除尘装置,有效控制粉尘与噪音污染,符合现代工厂的绿色制造标准。

典型应用领域:

1.金属加工:汽车零部件、建筑钢结构、机械轴类的精密切割;

2.木材加工:家具板材、门窗型材的异形切割;

3.复合材料:碳纤维管、玻璃钢制品的定型加工。

发展趋势与行业影响

随着工业4.0与智能制造的推进,全自动带锯机正朝以下方向升级:

1.智能化:集成机器视觉系统,实现切割路径的自动识别与修正,减少人工干预;

2.网络化:通过物联网技术连接工厂MES系统,实现生产数据的实时采集与远程运维;

3.模块化设计:根据用户需求灵活配置功能模块(如自动分拣、打标单元),降低设备升级成本。

全自动带锯机的普及不仅提升了制造业的自动化水平,更推动了产业链向高附加值环节延伸。其高效、精准、安全的特性,使其成为现代工业中不可或缺的“切割专家”,为航空航天、新能源汽车、高端装备等领域的关键零部件制造提供了有力支撑。

备案号:

备案号: