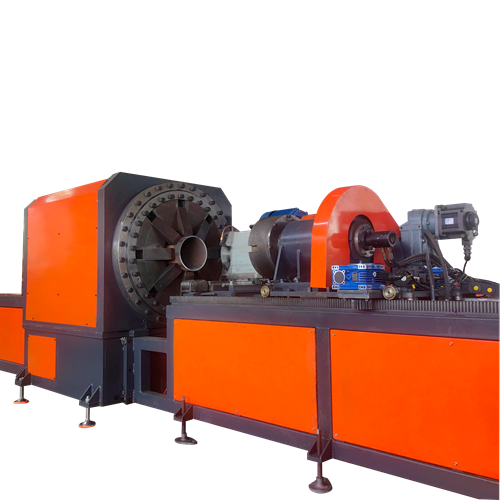

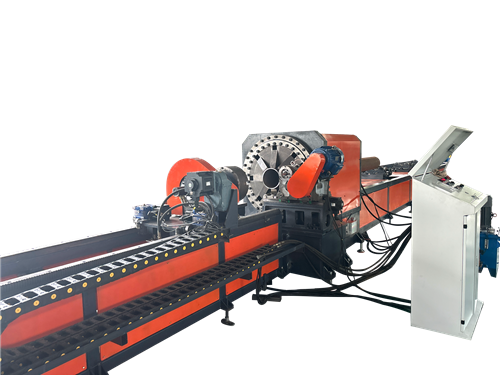

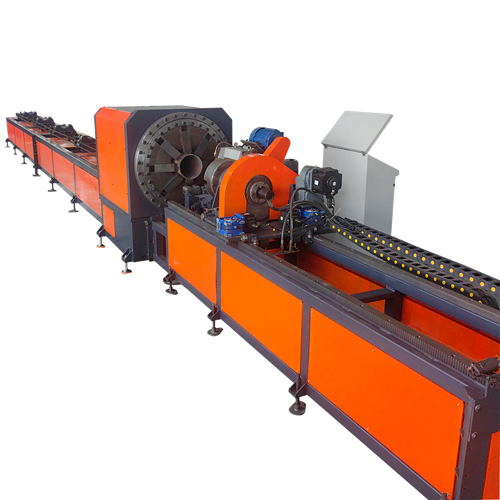

- 数控金属带锯床

产品详情

数控金属带锯床是现代金属加工行业中集机械、电子、液压与计算机技术于一体的智能化切割设备,专为高效、精准切割金属材料而设计。其通过数字化控制系统驱动环形锯带实现连续切割,广泛应用于机械制造、冶金、模具加工等领域,成为提升生产效率与加工质量的关键设备。

核心结构:模块化设计保障稳定运行

数控金属带锯床由五大核心模块构成,各模块协同工作实现高效切割:

1.支撑模块:以高强度铸铁底座为核心,搭配立柱结构(卧式机型)或垂直导轨(立式机型)。底座内部集成液压油箱与冷却液循环系统,确保设备运行平稳性。双立柱结构通过大直径滑套与精密导轨配合,可有效消除切割振动,提升锯切精度。

1.传动模块:采用伺服电机驱动主从动锯轮,通过同步带或齿轮传动使环形锯带以恒定线速度运转。变频调速技术使锯切速度可根据材料特性无级调节,适应从低碳钢到钛合金等不同金属的切割需求。

3.导向模块:由导向臂、导向块与滚动轴承组成动态调整系统。导向块采用硬质合金材质,通过液压缸驱动实现位置微调,确保锯条在切割过程中始终保持垂直状态,延长锯条使用寿命并提升切割面质量。

3.进给模块:集成液压进给与伺服送料双系统。液压系统通过比例阀控制锯架升降速度,实现恒压力或恒功率切割模式;伺服电机驱动滚珠丝杠完成工件自动送料,配合光栅尺实时反馈位置信息,定位精度达毫米级。

4.控制模块:以PLC为核心控制器,搭载触摸式人机界面(HMI)。操作人员可通过界面设置切割参数、调用预设程序,并实时监控设备状态。系统支持多语言切换与故障自诊断功能,显著降低操作门槛。

技术特性:智能化控制重塑加工流程

1.全流程自动化:从工件上料、定位、切割到下料,整个过程由数控系统自动完成。通过编程可实现批量工件的连续加工,单件加工周期较传统设备缩短。例如,在汽车连杆生产线中,数控带锯床可与机械手配合构建无人化加工单元。

2.动态参数优化:内置智能算法根据材料硬度、截面形状自动调整切割参数。当切割高合金钢时,系统会降低进给速度并提高冷却液流量,防止锯条过热失效;切割薄壁管材时,则通过脉冲式进给减少变形。

3.多角度切割能力:立式机型配备旋转工作台,可在0-60°范围内任意角度定位,满足斜切、倒角等复杂加工需求。卧式机型通过虎钳旋转机构实现管材的空间曲线切割,广泛应用于航空航天框架结构件加工。

4.闭环控制系统:采用压力传感器与位移传感器构建双闭环反馈。压力传感器实时监测锯切力,当负载突变时自动调整进给速度;位移传感器确保送料长度误差控制在极小范围内,保障批量加工的一致性。

应用优势:效率与质量的双重跃升

1.材料利用率显著提升:精密送料系统使切割余量大幅减少。在轴承套圈加工中,材料利用率从传统设备的较低水平提升至较高水平,年节约原材料成本可观。

2.设备综合效率(OEE)突破:自动化换刀装置与快速夹紧系统将换型时间大幅缩短。某模具企业统计显示,数控带锯床的OEE较普通设备提升,设备停机时间减少。

3.加工质量稳定性增强:恒功率切割模式使不同批次的工件尺寸公差控制在极小范围内。在风电主轴加工中,切割面粗糙度稳定,减少后续打磨工序。

4.人机工程学优化:全封闭防护罩与自动排屑系统改善作业环境,液压夹紧装置降低操作人员劳动强度。据职业健康监测数据,使用数控带锯床后,操作人员腕管综合征发病率显著下降。

典型应用场景:从精密零件到大型结构件的全覆盖

1.机械制造:切割齿轮毛坯、轴类零件,其高精度送料系统可确保后续磨削加工的余量均匀性。

2.能源装备:加工风电塔筒法兰、核电蒸发器管板,双立柱结构有效应对大型工件的切割变形问题。

3.航空航天:切割钛合金框架、发动机叶片坯料,闭环控制系统保障高温合金材料的切割质量。

4.模具制造:实现复杂型腔的预切割,与高速加工中心配合构建模具快速制造单元。

发展趋势:迈向工业4.0的智能切割中心

当前,数控金属带锯床正朝着智能化、网络化方向演进:

1.物联网集成:通过工业以太网实现设备状态远程监控,预测性维护系统可提前预警锯条磨损、液压油污染等潜在故障。数字孪生技术:建立设备三维模型与切割过程仿真系统,优化工艺参数以减少试切次数。

2.AI辅助编程:基于机器学习算法自动生成最佳切割路径,特别适用于异形截面的自适应加工。

作为金属加工领域的“智能手术刀”,数控金属带锯床通过技术创新持续推动制造业向高效、精密、柔性化方向发展。其不仅是提升单点效率的工具,更是构建智能工厂的关键节点,在工业升级浪潮中扮演着不可或缺的角色。

备案号:

备案号: