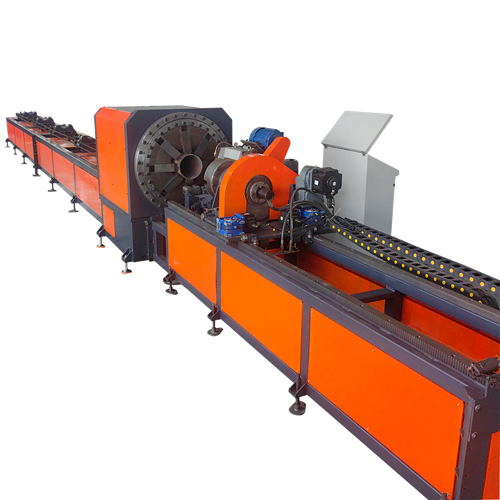

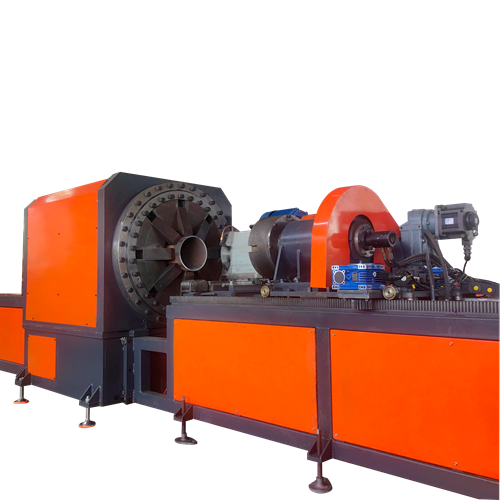

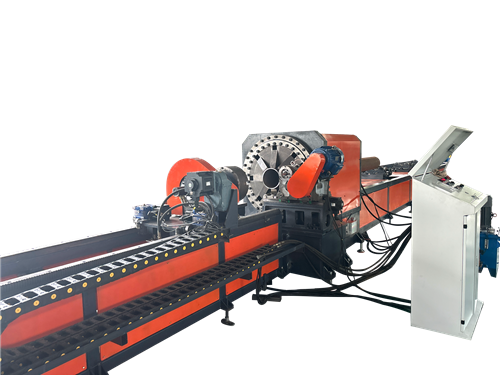

- 全自动金属切管机

产品详情

全自动金属切管机作为一种出色的金属加工设备,在众多工业领域发挥着关键作用,其具备一系列严格且全面的要求,以确保有效、稳定、精准地完成金属管材切割任务。

机械结构稳固耐用

全自动金属切管机的机械结构是其稳定运行的基础。机身框架需采用高强度、高刚性的材料制造,如优质钢材,以承受切割过程中产生的巨大振动和应力,避免因长期使用而出现变形,保证切割精度不受影响。送料机构要设计合理,能够平稳、连续地将金属管材输送至切割位置,具备可靠的夹紧装置,确保管材在切割过程中不会发生位移或晃动。切割头部分应具备灵活的移动和调整功能,可实现多角度、多方向的切割操作,满足不同形状和尺寸管材的加工需求。同时,各部件之间的连接要紧密、牢固,减少因松动而产生的误差和故障。

切割精度要求较高

切割精度是衡量全自动金属切管机性能的重要指标。在切割过程中,要求切口平整、光滑,无毛刺、飞边等缺陷,以保证后续加工和装配的质量。对于不同材质和规格的金属管材,切割机需能够精确控制切割尺寸,误差范围需控制在极小范围内。这需要高精度的传动系统和控制系统相互配合,传动系统要能够准确地将动力传递到切割部件,确保切割运动的平稳性和准确性;控制系统则要具备高分辨率的传感器和先进的算法,实时监测和调整切割参数,如切割速度、进给量等,以适应不同管材的切割要求。

自动化程度高

全自动金属切管机的核心优势在于其高度的自动化。它应具备自动上料、自动定位、自动切割和自动下料等一系列功能,减少人工干预,提高生产效率。自动上料系统要能够快速、准确地将管材从料仓输送至加工位置,避免因上料不及时或错误导致的生产中断。自动定位功能可利用先进的传感器和图像识别技术,精确确定管材的位置和切割起点,确保每次切割的准确性。自动切割过程中,设备要根据预设的程序自动调整切割参数,实现高效、稳定的切割作业。自动下料系统则要将切割好的管材整齐地收集起来,便于后续处理和运输。

安全防护措施完备

在金属切割过程中,会产生高温、火花和飞溅的金属碎屑,存在一定的安全隐患。因此,全自动金属切管机必须配备完备的安全防护装置。防护罩要能够完全覆盖切割区域,防止火花和碎屑飞溅伤人,同时要具备良好的通风性能,及时排出切割产生的烟雾和有害气体,保障操作人员的健康。设备还应具备紧急停止按钮,在遇到突发情况时能够迅速停止运行,避免事故的扩大。此外,电气系统要符合相关的安全标准,具备过载保护、漏电保护等功能,确保设备的安全可靠运行。

操作维护简便

全自动金属切管机的操作界面应设计得简洁明了,易于操作人员理解和使用。通过直观的触摸屏或操作面板,操作人员可以方便地设置切割参数、选择切割程序和监控设备运行状态。同时,设备要具备良好的可维护性,各部件的拆卸和安装要方便快捷,便于进行日常的保养和维修工作。厂家应提供详细的操作手册和维护指南,帮助操作人员快速掌握设备的操作和维护技能,降低设备的故障率和停机时间,提高生产效率。

备案号:

备案号: