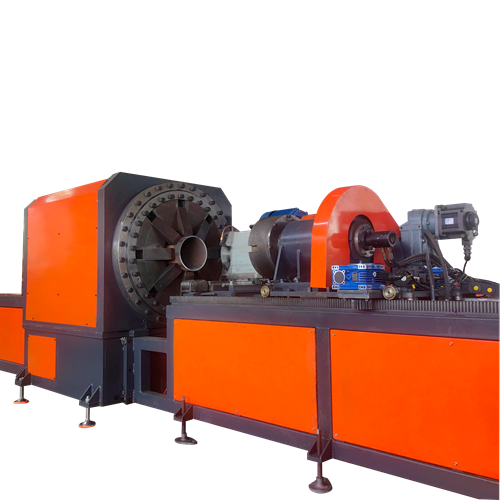

- 高速金属切管机定制

产品详情

高速金属切管机定制是指根据客户的具体生产需求、材料特性及工艺要求,对金属切管机的功能、性能、结构、控制系统等进行个性化设计与制造的过程。

定制的核心需求

1.材料适应性

需明确切割管材的材质(如碳钢、不锈钢、铝合金等)、形状(圆管、方管、异型管)及尺寸范围,以确保设备配置的激光器功率、卡盘夹持方式及切割头兼容性。例如,厚壁管材需更高功率激光源,异型管需特殊夹具或视觉定位系统。

2.切割精度与质量

需规定切口平整度、毛刺残留量、尺寸公差等指标。高精度要求需配备高刚性床身、闭环运动控制系统及动态调焦切割头,同时需明确是否支持坡口切割、打孔等复合工艺。

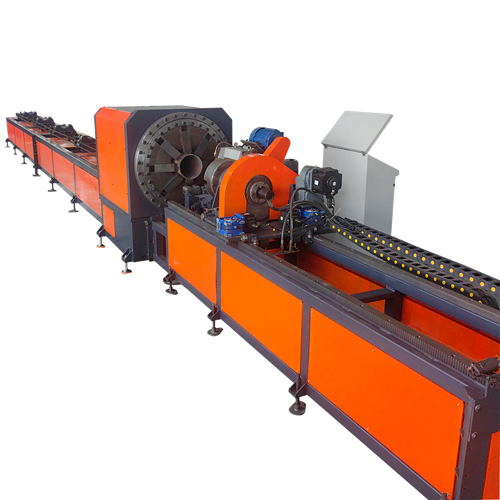

3.生产效率要求

根据产能需求确定切割速度、加速度及上下料自动化程度。高速生产需采用多卡盘联动、自动分拣系统及快速换型设计,同时需平衡速度与精度,避免因振动或热变形影响质量。

4.自动化与集成化

需明确是否接入智能工厂系统,如MES、ERP等,实现生产数据实时监控与调度。自动化需求包括自动上料、切割、下料、检测及废料处理,部分场景需定制多工序集成方案。

定制的技术要求

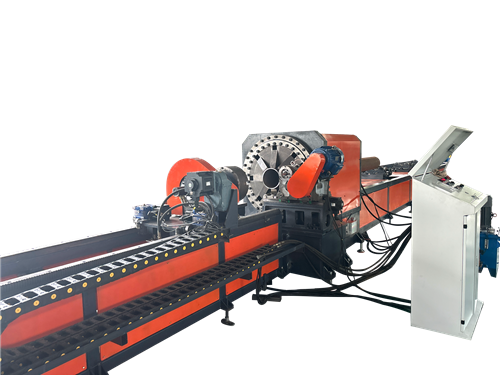

1.机械结构

床身设计:需采用高强度钢材或矿物铸造工艺,确保长期高速运行下的稳定性。

卡盘系统:根据管材重量选择气动或液压卡盘,异型管需定制专用夹具。

传动系统:采用高精度齿轮齿条或直线电机,确保运动精度与响应速度。

2.激光系统

激光器类型:根据材料厚度选择光纤、CO₂或固体激光器,高反射材料需特殊波长激光源。

切割头:需配置自动调焦、碰撞保护及多气体切换功能,支持复杂曲面切割。

光路系统:采用全封闭光路设计,防止灰尘污染,延长光学元件寿命。

3.控制系统

数控软件:需支持图形化编程、自动套料及工艺参数库,降低操作门槛。

运动控制:采用实时操作系统,实现多轴联动与高速插补,确保切割轨迹精度。

人机交互:配备触摸屏或工业平板,支持远程诊断与固件升级。

定制的附加功能

1.安全防护

需配置激光防护罩、安全光栅及急停按钮,符合CE或ISO安全标准。部分场景需增加除尘系统,防止切割烟尘污染环境。

2.环保与节能

需优化气体消耗与电力使用,如采用氮气循环系统或变频驱动技术,降低运营成本。

3.可扩展性

需预留接口,支持未来升级更高功率激光器、增加切割轴数或接入工业互联网平台。

定制的流程与交付

需求沟通:客户需提供管材规格、切割要求及生产环境信息。

方案设计:供应商根据需求输出机械图纸、电气原理图及工艺验证报告。

制造与测试:完成设备组装后,需进行空载测试、负载测试及切割样品验证。

安装与培训:供应商负责现场调试,并提供操作、维护及编程培训。

售后服务:明确保修期限、响应时间及备件供应方式,确保长期稳定运行。

备案号:

备案号: