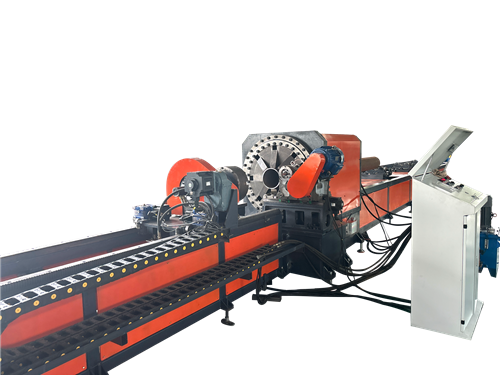

- 数控金属切管机

产品详情

数控金属切管机作为现代金属加工领域的核心设备,通过集成数控技术、精密传动与智能控制系统,实现了对金属管材的高精度、高能效率切割。其技术要求涵盖机械结构、控制系统、切割工艺及安全防护等多个维度,形成了一套完整的工业化解决方案。

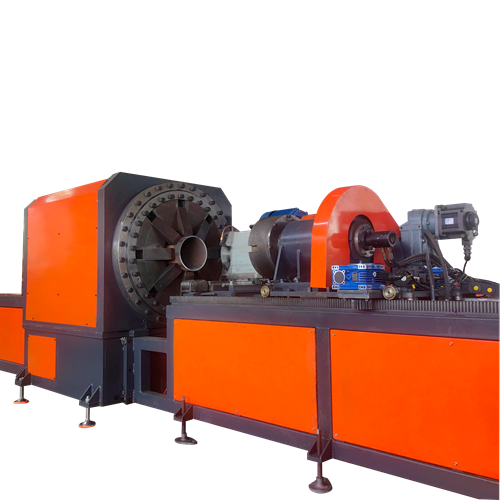

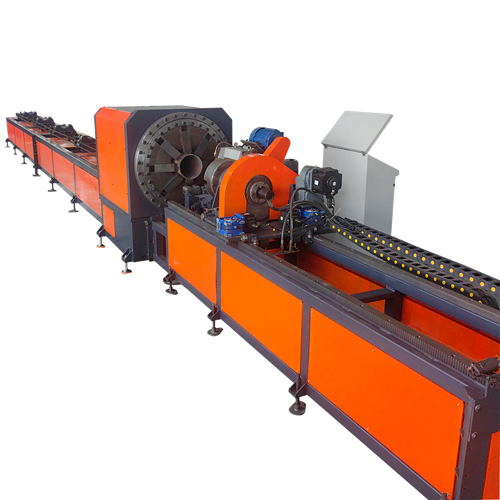

机械结构:刚性与精度的双重保障

数控金属切管机的机械结构需满足高刚性、低振动的设计原则。床身通常采用整体铸造或焊接工艺,结合有限元分析优化结构布局,确保在高速切割时仍能保持稳定。传动系统多采用双伺服电机驱动模式,通过齿轮齿条或滚珠丝杠实现X/Y轴的精准联动,配合直线导轨的导向作用,使切割头在移动过程中始终保持平行度与垂直度。夹具系统作为关键部件,需具备自适应夹紧功能,既能固定不同直径的管材,又能避免因夹紧力不均导致的变形。例如,气动自定心卡盘通过同步夹紧机构,可实现圆管、方管等多类型管材的快速定位。

控制系统:智能化与开放性的融合

数控系统的核心在于实现切割路径的数字化编程与实时监控。现代设备普遍搭载高性能工业计算机,支持CAD/CAM软件直接导入切割图形,并具备自动排料、路径优化功能。运动控制模块需集成高速插补算法,确保切割头在曲线、坡口等复杂轨迹中的平滑过渡。以五轴联动系统为例,其通过旋转轴与直线轴的协同控制,可完成管材端部坡口、相贯线等高难度切割任务。此外,开放式数控架构允许用户根据生产需求扩展功能模块,如接入物联网系统实现远程诊断,或集成视觉检测模块进行在线质量监测。

切割工艺:材料适应性与表面质量的平衡

针对不同金属材质的特性,数控切管机需配备多样化的切割技术。对于碳钢、不锈钢等常规材料,等离子切割以其高切割速度与低热影响区成为主流选择;而铝合金、钛合金等轻质合金,则更依赖激光切割的冷加工特性,通过高能量密度光束实现无熔渣切割。切割头的动态调焦功能可自动适应管材壁厚变化,确保切割缝宽一致性。例如,在切割变径管时,系统通过实时监测管材直径,调整激光焦点位置或等离子弧电压,避免因能量分布不均导致的切口倾斜。此外,辅助气体系统的作用不可忽视,氧气切割碳钢时需精确控制气体流量与压力,以促进氧化反应并吹除熔渣;氮气切割不锈钢时则需维持高压状态,防止切口氧化变色。

安全防护:人机协同的可靠性设计

安全防护体系涵盖机械防护、电气保护与操作规范三个层面。机械防护方面,全封闭式切割舱体可有效隔离飞溅的熔渣与弧光,配备观察窗与照明系统便于操作人员监控过程。电气保护模块需集成过载保护、漏电检测与急停功能,例如,当切割头与管材发生碰撞时,系统立即切断动力输出并触发报警。操作规范则通过人机界面(HMI)的权限管理实现,不同级别的操作人员仅能访问对应功能模块,避免误操作导致设备损坏。此外,设备需符合国际安全标准,如CE认证要求切割舱体具备抗冲击性能,防护门需配备联锁装置防止意外开启。

应用场景:跨行业的定制化解决方案

数控金属切管机的应用已渗透至汽车制造、航空航天、石油化工等多个领域。在汽车排气管生产中,设备需支持三维空间曲线切割,并具备自动上下料功能以适应大批量生产;在航空航天领域,钛合金管材的切割要求设备具备超净切割环境与微米级精度控制;而石油化工行业的厚壁管道加工,则更强调切割头的耐磨性与重型床身设计。通过模块化设计理念,设备制造商可快速调整配置参数,为用户提供从单机到整条生产线的定制化服务。

数控金属切管机通过机械、控制、工艺与安全的协同优化,已成为现代金属加工行业不可或缺的智能化装备。其技术要求的不断演进,不仅推动了切割效率与质量的提升,更为制造业向“精密化、柔性化、绿色化”转型提供了关键支撑。

备案号:

备案号: