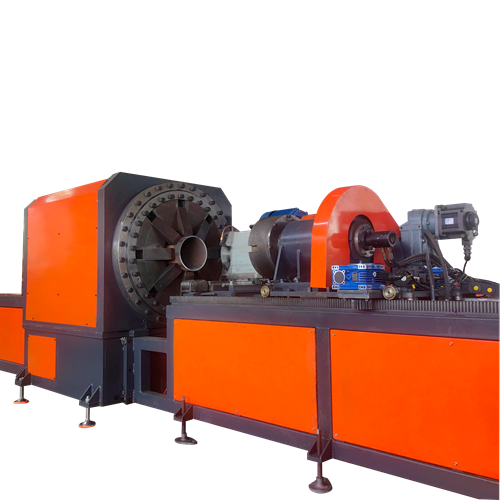

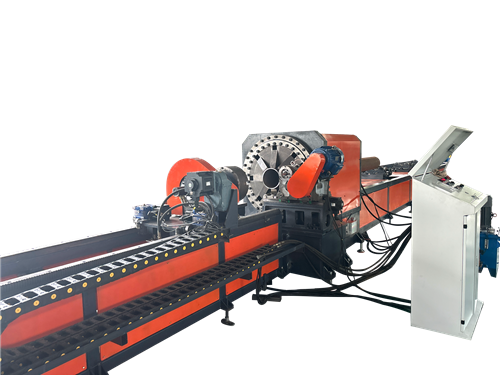

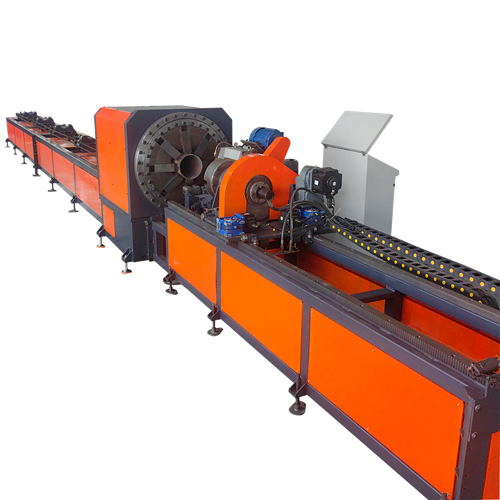

- 高速金属圆锯机厂家

产品详情

高速金属圆锯机厂家通常具备完整的研发-生产-测试闭环。其核心技术团队由机械设计、材料科学、自动化控制等多领域工程师组成,能够针对不同金属材料的切割特性(如不锈钢的高硬度、铝合金的低熔点)开发专用机型。生产环节采用模块化设计理念,通过标准化组件的组合实现快速定制,例如通过更换主轴系统适配不同直径的锯片,或调整送料机构满足棒材、管材、型材等多样化切割需求。

产品性能差异化定位

1.切割精度控制

通过高刚性床身结构与动态平衡系统,将切割面垂直度误差控制在极小范围内,满足航空航天、精密仪器等领域对零件尺寸公差的严苛要求。部分厂家采用激光干涉仪进行三坐标测量,确保设备长期运行的几何精度稳定性。

2.效率优化方案

配备智能伺服驱动系统,根据材料硬度自动调节主轴转速与进给速度,实现切割效率与刀具寿命的平衡。例如在切割厚壁管材时,通过分段变速工艺减少锯片发热,避免材料变形。

3.安全防护体系

采用全封闭式防护罩与光电感应装置,在锯片暴露区域设置双重安全屏障。紧急制动系统响应时间极短,配合故障自诊断功能,可实时监测主轴温度、液压压力等关键参数,提前预警潜在风险。

行业解决方案定制能力

领先厂家能够提供从单机设备到整条切割生产线的系统集成服务:

1.汽车制造领域:开发高速铝材切割专机,配合自动化上下料系统,实现发动机缸体、轮毂等部件的连续高效加工。

2.能源装备行业:针对核电管板、风电主轴等大型构件,设计超重型圆锯机,配备数控分度装置实现多角度精密切割。

3.轨道交通领域:研发不锈钢车体切割生产线,通过多轴联动控制技术完成复杂轮廓的一次成型,减少后续打磨工序。

服务生态构建策略

建立覆盖全生命周期的服务网络,包括:

1.售前技术咨询:根据客户产能需求、场地条件、预算范围,提供设备选型与车间布局方案。

2.安装调试支持:派遣专业工程师团队进行现场校准,通过动态平衡测试、几何精度检测等工序确保设备达产达标。

3.售后维护体系:设立区域服务中心,储备常用备件库,提供定期巡检、刀具研磨、系统升级等增值服务。部分厂家还开发远程运维平台,通过物联网技术实现设备运行数据的实时监控与故障预警。

市场竞争力构建路径

通过持续技术创新形成技术壁垒,例如:

1.材料适应性突破:研发新型涂层锯片与冷却工艺,实现钛合金、高温合金等难加工材料的高效切割。

2.智能化升级:集成机器视觉系统,通过图像识别技术自动定位切割起点,配合力控传感器实现切割力的闭环控制。

3.绿色制造实践:优化切削液循环系统,采用微雾润滑技术减少油雾排放,符合国际环保标准。

备案号:

备案号: